マクラーレンARTは炭素繊維の配置を自在に調整可能で、エンジニアを素材の制約から解放、耐荷重性や剛性に関して、従来不可能な技術革新を実現できる可能性が生まれた。

素材のメリットを生かす

マクラーレンは40年以上にわたり、カーボン・ファイバーのメリットを生かして、軽量、ハイパフォーマンス、構造的強度を確保する実績を積み重ねてきた。

レースや自動車産業におけるカーボン・ファイバー活用の重要な先駆者となり、この技術をF1で全チームが採用するスタンダードにしただけでなく、ロードカーにも展開している。

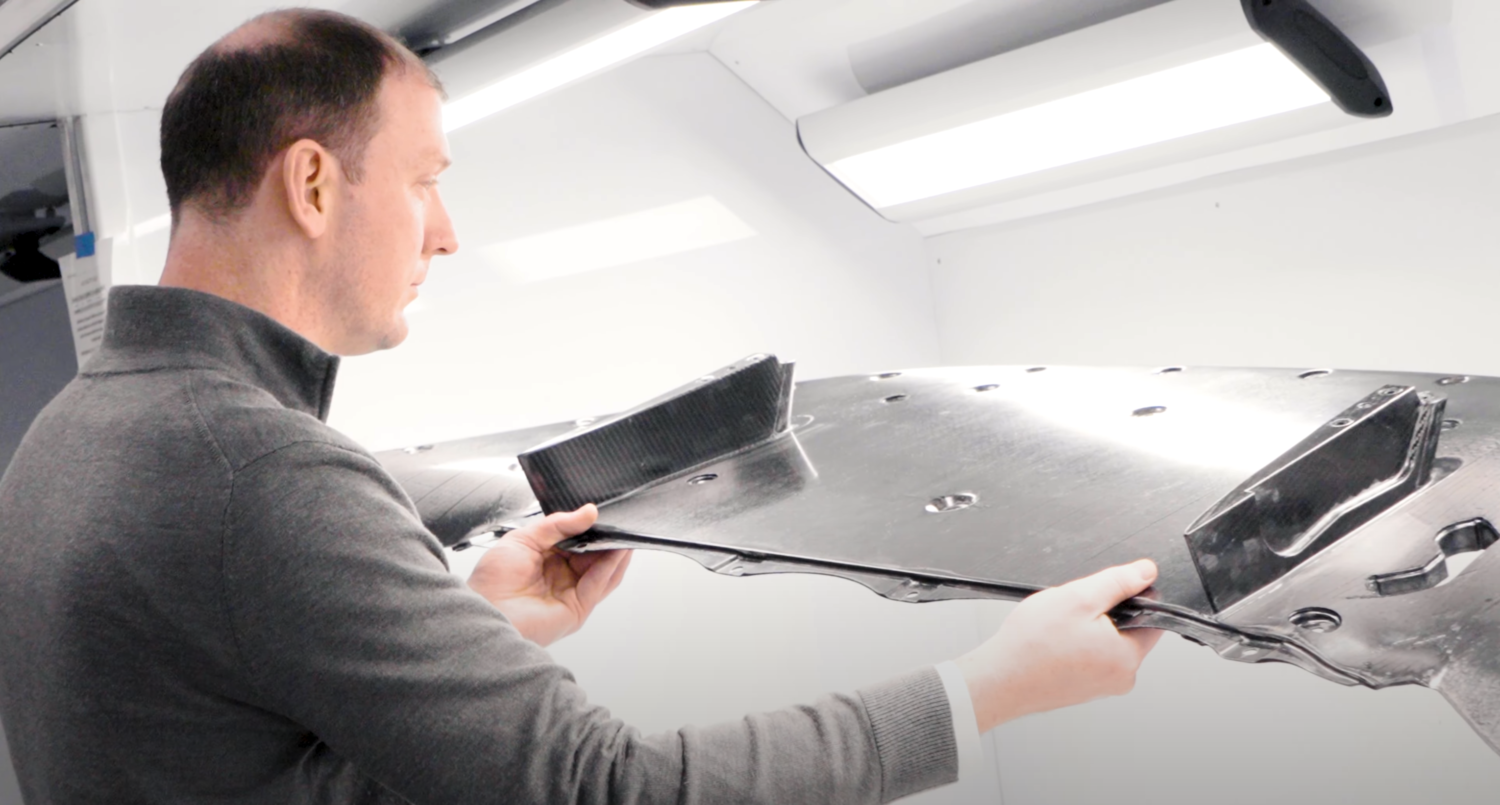

これまでに作られたマクラーレンは、すべてカーボン・ファイバー製モノコックを採用し、軽量で強度と耐久性に優れるこの素材のメリットをボディ構造や空カシステムでも最大限に生かすことで、最高のパフォーマンスと刺激的なドライビング・ダイナミクスを妥協なしに実現してきた。

今回マクラーレンは、自動車セクターに高度に適応させた最先端の製造工程を世界で初めて開発。カーボン・ファイバー素材が持つ優れた特性がさらに高まり、マクラーレンの今後のモデルの強化につながる新技術だ。

航空宇宙産業では、最新世代のジェット旅客機や戦闘機のために専用に設計されたカーボン・ファイバー製構造物を作る際、とくに航空機の機体や翼といった大型パーツで、超精密な製造法が使われている。

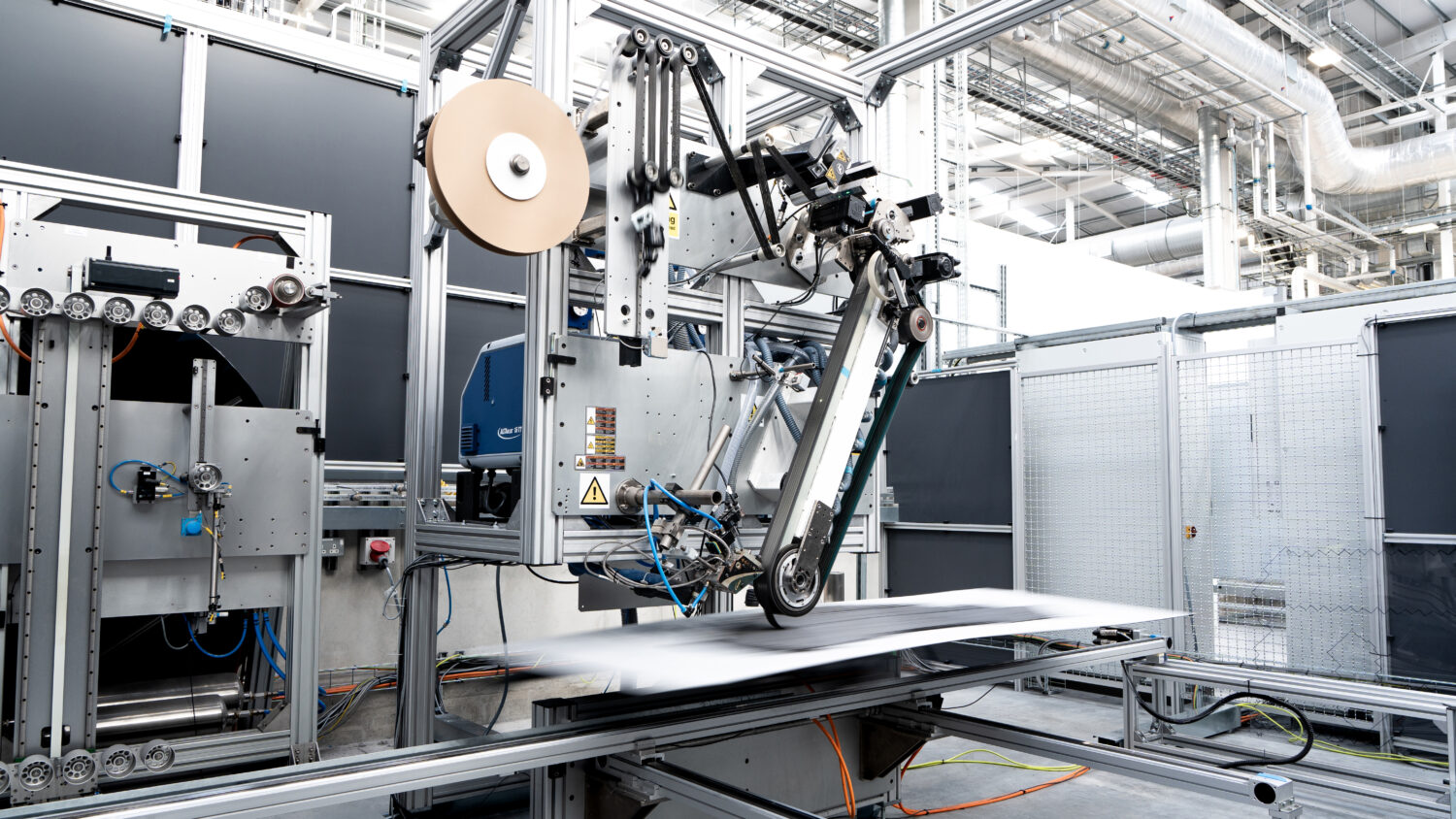

これは、ロボットアームでコンポジットテープを積層して成形するという手法で、従来は、あらかじめ脂を含浸させた(プリプレグ)素材を手作業で敷き詰めており、マクラーレンでは、この製造法を「ラピッド」、つまり素早く行う「高速」バージョンを開発し、マクラーレン・コンポジット・テクノロジーセンター(MCTC)の製造体制に組み込んだ。

オートメイテッド・ラピッド・テープ(ART)と名付けられたこの技術は、マクラーレンのロードカーに途方もない可能性を開き、カーボン・ファイバー製ストラクチャーをいっそう軽量、高剛性、高強度に最適化し、各パーツの品質をさらに均質化でき、しかも製造時に出る廃棄物を削減できるという。

マクラーレンは、ロボットアームでコンポジットテープを積層する航空宇宙産業のオートメイテッド・ラピッド・テープ工法をもとに、さらに工夫を施し、専用に設計された製造装置は、積層ヘッドが固定され、旋回可能なマシンベッドが素早く動く仕組みで、これにより自動車製造に適した高速な工程が可能になった。

コンポジット素材内部の炭素繊維の方向を細かく調整できるため、素材の「異方性」を生かした剛性が実現し、たとえば、特定の方向で剛性を強化し、他の方向では柔軟性を確保できる。

さらに、強度重量比の最適化も可能になり、ジョイントや外縁部、接合部といった大きな応力や負荷がかかる部分には炭素繊維を集中させ、負荷の小さな部分では不要な素材を削減できる。